Jülich Thermal Spray Center (JTSC)

Eine neue Forschungs- und Innovationsinfrastruktur des Forschungszentrums Jülich.

Motivation

Thermisches Spritzen ist eine schnell wachsende Beschichtungstechnologie mit einer jährlichen Wachstumsrate von etwa 8 %, angetrieben durch die weltweit steigende Nachfrage in der Stromerzeugung, im Luftverkehr, in der Automobilherstellung und in anderen fortschrittlichen Technologien [The 2016 Thermal Spray Roadmap, Journal of Thermal Spray Technology, 2016]. Insbesondere High-End-Beschichtungsprozesse und Materiallösungen sind für industrielle Anwendungen von großem Interesse.

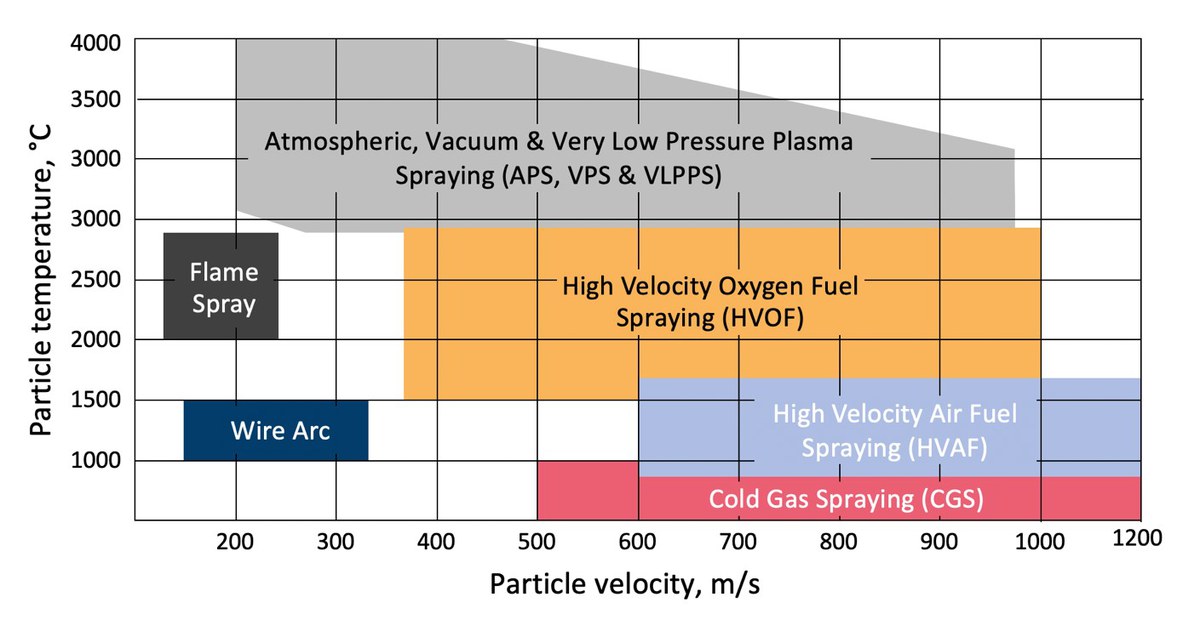

Das Jülich Thermal Spray Center bietet eine einzigartige Infrastruktur aus thermischen Spritzverfahren (mit einem Gesamtinvestitionswert von weit über 5 Mio. €) in Kombination mit einem über viele Jahre aufgebauten einzigartigen Know-how. Die derzeitige Installation einer neuen Sprühanlage im IEK-1 (Werkstoffsynthese und Herstellungsverfahren) vervollständigt diese Reihe von Einrichtungen aus nationaler und internationaer Sicht. Die installierten Anlagen decken den gesamten Bereich der fortschrittlichen Prozessparameter ab, wie hier dargestellt:

Innovation

Viele Energieumwandlungssysteme wie Flugzeugtriebwerke, flexible Gasturbinen, Verbrennungsmotoren oder konzentrierte Solarkraftwerke haben einen erhöhten Bedarf an modernen Hochtemperaturbeschichtungen. Insbesondere neue Lösungen für Wärme- und Umweltbarriereschichten werden dringend benötigt und sind von großer industrieller Bedeutung. Es werden mehrere neue Projekte mit Industriepartnern eingeleitet, die innovative Konzepte beinhalten, z. B. die Beschichtung von additiv gefertigten Teilen oder neue Oberflächenbehandlungen durch Laserablation (beides patentiert).

Darüber hinaus ist die Entwicklung von Aufarbeitungstechnologien durch thermisches Spritzen ein aufstrebendes, attraktives Feld mit mehreren laufenden Projekten. Das Wissen und die Kapazitäten in diesem Bereich werden auch auf die additive Fertigung ausgerichtet, die innerhalb der Gemeinschaft des thermischen Spritzens aufgrund der Vorteile der thermischen Spritzverfahren eine schnell wachsende Aktivität ist. Vor allem das neu installierte Kaltgassystem wird einen großen Einfluss auf dieses Thema haben.

Ein weiterer Wachstumsschwerpunkt ist die Anwendung von Spritzverfahren zum Aufbringen funktioneller Schichten, wie Festkörperbatteriekathoden durch Aerosolabscheidung, Membranen auf metallischen Trägern durch VLPPS oder hochtemperaturbeständige Verschleiß- und Korrosionsschutzschichten für CSP-Anwendungen.

Die Einrichtungen des Zentrums

Advanced vacuum plasma spraying unit (VPS)

Diese kontinuierlich weiterentwickelte Anlage kann im konventionellen Vakuumplasmaspritzmodus (VPS) betrieben werden, z.B. für die Abscheidung von dichten, hochreinen metallischen Beschichtungen, im Niederdruckplasmaspritzmodus (engl. very low pressure plasma spraying (VLPPS)) für die Abscheidung von dichten (d.h. gasdichten !), kristallinen keramischen Beschichtungen und im Plasmaspritzmodus für die physikalische Gasphasenabscheidung (engl. plasma spray physical vapor depositon (PS-PVD)) für die Verdampfung von pulverförmigem Ausgangsmaterial und die Abscheidung aus der Gasphase, wodurch einzigartige Hochtemperaturfähigkeiten mit einer Nicht-Sichtlinienfähigkeit erreicht werden.

Zusätzlich zur VPS-Kammer befinden sich im Zentrum drei verschiedene Sprühanlagen für das Spritzen unter atmosphärischen Bedingungen, die alle mit sechsachsigen Robotersystemen und kippbaren Drehtischen ausgestattet sind und die Entwicklung von Beschichtungsprozessen in einer industrieähnlichen Umgebung ermöglichen:

APS work horse mit Triplex- und HVOF-Technologie

Diese Spritzanlage ermöglicht den Betrieb von Standard-APS(atmospheric plasma spraying)-Brennern wie F4,9MB und der Innenbeschichtungspistole F100 Connex. Zusätzlich können fortschrittlichere Brenner mit hoher Prozessstabilität wie der TriplexPro-210 und der SinplexPro für die Abscheidung verschiedener typischer keramischer Ausgangsmaterialien verwendet werden. Darüber hinaus ist eine Hochgeschwindigkeits-Sauerstoff-Brennstoffanlage (high velocity oxygen fuel (HVOF)) (Diamond Jet) für die Abscheidung von dichten metallischen und keramischen Schichten installiert.

Axialeinspritzung APS and Kinetiks Kaltgasspritzen

Hier kann der leistungsstarke Brenner APS Axial III mit einem axialen Einspritzsystem betrieben werden. Dieser Brenner ist ideal für das Suspensionsplasmaspritzen (SPS), das einzigartige kolumnare Strukturen ermöglicht, ein wichtiges Forschungsthema der derzeitigen TBC-Entwicklung. Auch ein Kaltgasspritzsystem (Kinetiks) kann hier für die Abscheidung dichter metallischer Schichten betrieben werden.

Kinetische Sprühabscheidung

Dieses neueste Sprühsystem ist für den Einsatz der hochkinetischen Sprühtechnologie vorgesehen. Ein Kaltgasspritzsystem der neuesten Generation (Impact 5/11) sowie ein Hochgeschwindigkeits-Luft-Brennstoff-System (engl. high velocity air fuel (HVAF)) stehen zur Verfügung, das höchste Partikelgeschwindigkeiten für die Abscheidung von hauptsächlich metallischen Beschichtungen sowie für Reparatur- und additive Fertigungsverfahren ermöglicht.

Trumpf Laser-Auftragsschweißanlage

Diese Anlage ermöglicht das Abscheiden von feinen metallischen Strukturen (z.B. eingebettete Sensoren) und die Oberflächenstrukturierung durch Ablationsprozesse. In Kombination mit dem thermischen Spritzen ist letzteres ein leistungsstarkes und hochinnovatives Werkzeug zur Verbesserung von Beschichtungssystemen.

Aerosolabscheidung

In dieser Kammer wird das Aerosolabscheideverfahren zur Abscheidung hochdichter Keramikschichten bei Raumtemperatur installiert.

Charakterisierung

Für die Charakterisierung der Sprühprozesse stehen verschiedene Werkzeuge zur Verfügung:

- Partikeldiagnostik (DPV-2000, Accuraspray, PIV)

- Plasmadiagnostik (Optische Emissionsspektroskopie (OES), Enthalpie-Probe)

- Charakterisierung des Spannungszustand (In situ coating property (ICP) sensor, XRD)

Zusätzlich steht im IEK-1 oder auf dem Campus Jülich eine breite Palette von Techniken zur Charakterisierung von Pulvern, Suspensionen und allgemeinen Materialien zur Verfügung.

Externer Zugang zu den Einrichtungen und Kooperationen

Das Zentrum ist darauf ausgerichtet, die Sichtbarkeit und Anwendung von thermischen Spritztechnologien innerhalb der wissenschaftlichen Gemeinschaft zu erhöhen. Während in der Vergangenheit bereits mehrere Kooperationen z.B. mit dem KIT zu W/Stahl-Gradientenschichten für Fusionsanwendungen, Schutzschichten für CMC mit dem DLR, Verschleißschutzschichten mit dem Fraunhofer IKTS oder die Entwicklung von Reparaturtechnologien mit verschiedenen Industriepartnern und der Ruhr-Universität Bochum stattgefunden haben, wird das Zentrum nun allen interessierten Einrichtungen aus Helmholtz- und anderen Forschungsverbünden oder aus Universitäten die Möglichkeit geben, Anträge für erste/anlaufende Forschungsarbeiten zu stellen. Kurzanträge (1 Seite) können jederzeit eingereicht werden, nach einer Diskussion mit den Experten des IEK-1 über die Machbarkeit des geplanten Ansatzes wird innerhalb von 3 Monaten nach Einreichung eine Entscheidung getroffen. Im Falle eines erfolgreichen Projekts wird die Weiterführung der Forschung unterstützt, insbesondere sollten dann zusätzliche Fördermöglichkeiten in Betracht gezogen werden.

Darüber hinaus wird eine Nutzergruppe zum regelmäßigen Austausch und zur Evaluierung der Projekte eingerichtet.

Form: Jülich Thermal Spray Center (JTSC) (PDF, 342 kB)

Mitarbeiter

Die Einrichtung wird von Prof. R. Vaßen geleitet, der die höchste internationale Auszeichnung auf diesem Gebiet erhalten hat (Inductee in der Hall of Fame of Thermal Spray) und die Abteilung "Werkstoffe für Hochtemperaturtechnologien" am IEK-1 leitet. Unterstützt wird er von den erfahrenen Teamleitern PD Dr. G. Mauer (anerkannter Experte für Thermisches Spritzen und Herausgeber des Journal of Thermal Spray Technology) und Dr. D. E. Mack (leitender Wissenschaftler in der Entwicklung keramischer Schichten). Die Anlagen werden von sehr erfahrenen Mitarbeitern (K.-H. Rauwald, R. Laufs, F. Kurze, M. Tandler) betrieben, die eine kontinuierliche Weiterentwicklung des Know-hows gewährleisten.